Introduction

日本シールドエンクロージャーは、設計・製造・施工・エンジニアリングまでトータルでサポートしております。

自社工場で製造しているからこそできる高いパフォーマンスを、お客様に評価いただいてきました。

ここでは、そのモノづくりのこだわりについて各工程ごとに紹介させていただきます。

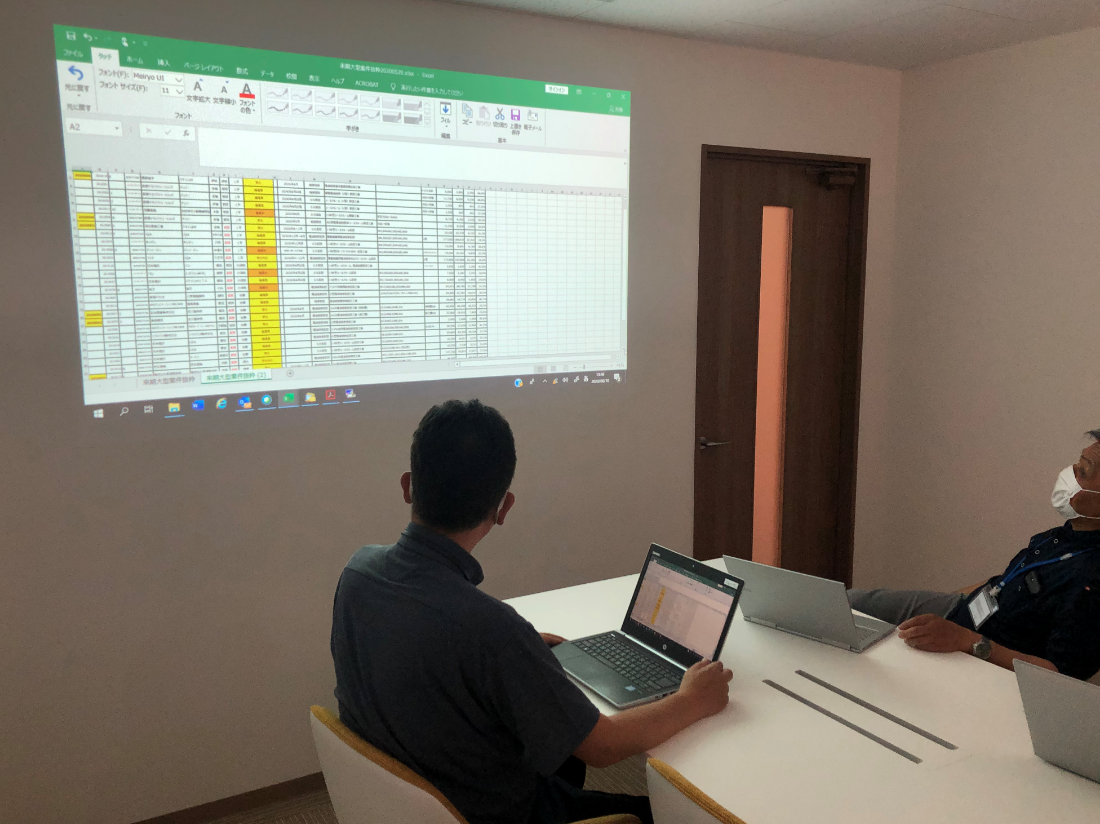

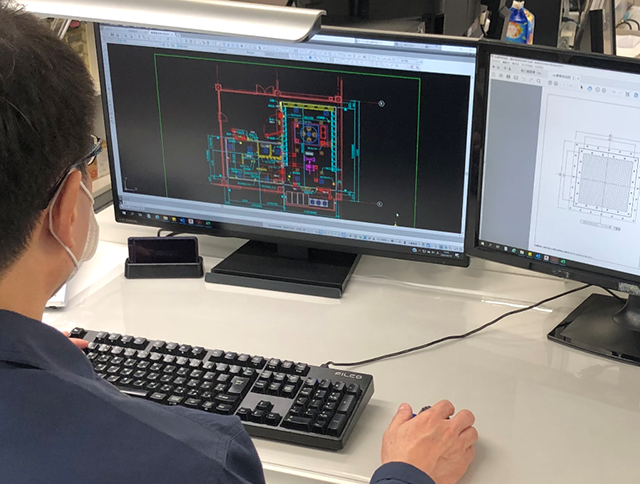

Planning設計

より良いモノづくりのための、

きめの細かい設計。

各種電波暗室・シールドルーム、関連部品や測定補助設備・治具に至るまで、性能と利便性を考慮し、きめの細かい設計を致します。 モノづくりの起点となる企画段階から、営業情報の中身を吟味し、製造・構築・実運用上の最適化を想定し、具現性の検討を行います。 細部に至るまで、お客様のご要望を把握し、弊社の施工・技術・製造及び営業部門と綿密な打合せを行います。

豊富な経験と実績を元に、常にお客様目線で課題解決を考えています。 独自の視点でご提案することでお客様と共に、より良いモノづくりを心掛けております。 また、社内ネットワークにより導入後も敏速なアフターケアを行えるように、 万全な体制を整えています。

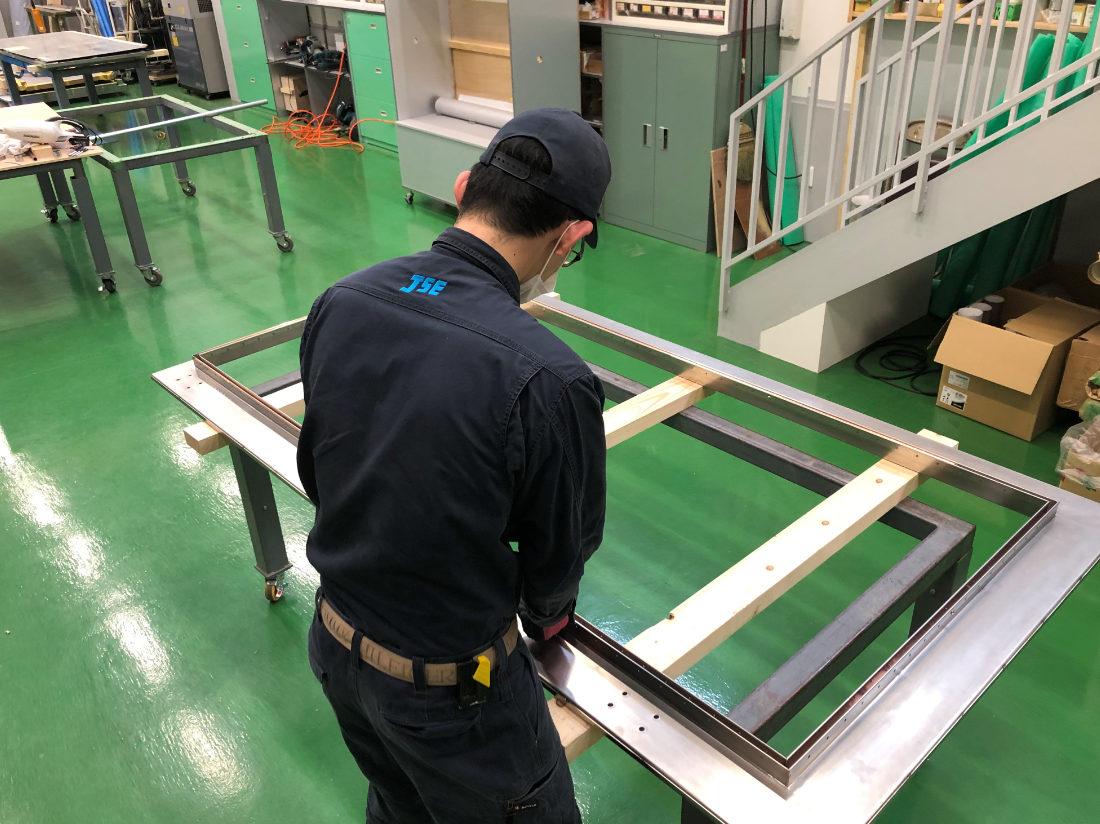

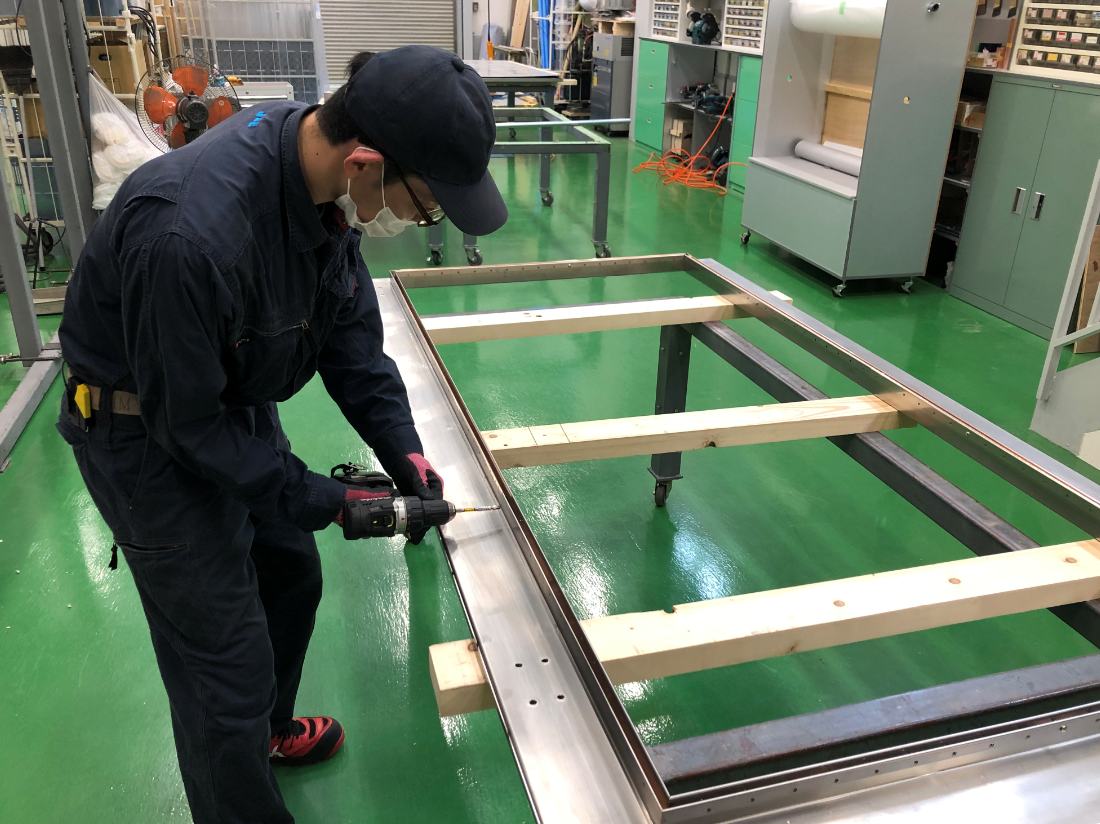

Production製造

自社製造だからこその、

高い品質と信頼性。

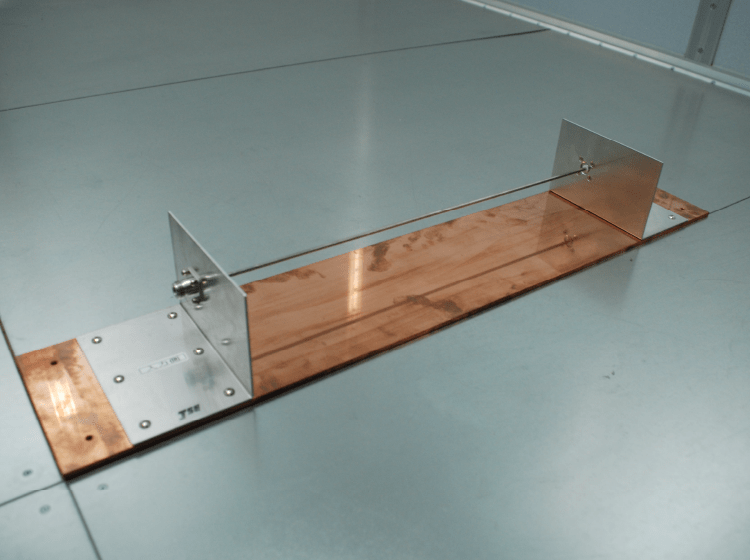

シールド主要部材を自社工場にて製造しております。

シールドパネル、シールド扉、関連治具まで、自社設計・製造しているからこそ信頼性の高い測定設備を構築できます。

ひとつひとつのきめ細かい作業が、高精度なシールド遮蔽を保証致します。 部材から加工することにより細部にわたるノウハウの蓄積を活かし、 お客様のご要望に合わせた仕様を具現化することができます。

例えば、部材同士の接点に1ミリ未満のわずかな隙間が生じるだけで、シールド基本性能を損なうリスクがあります。 丁番がわずかにズレるとシールド構築を阻害しかねません。 隙間対応、芯だし、精度に拘りモノづくりをしていることがシールド性能を保証できる理由です。

お客様目線で、使い勝手や

見た目にもこだわります。

また、常に忘れてはいけないのが、お客様目線です。シールド性能を確保するとともに、 開閉のしやすさ・重さ・安全性などの使い勝手を確立することができます。 使用されるお客様の気持ちに立ち、改善意欲と目線で日々取り組んでおります。

お客様に気持ちよくお使いいただくため、 見た目(仕上がり)も品質の重要な要素と捉え、 性能・機能・仕上がりまでこだわったモノづくりを心掛けています。

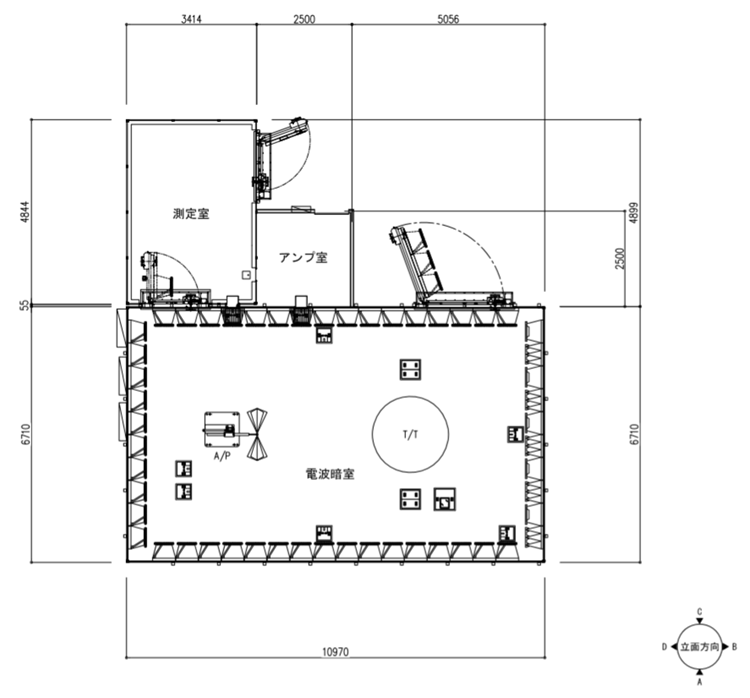

Construction施工

安全・確実な施工

『安全衛生はすべての業務に優先する』を掲げ、安全衛生責任者の下、社内教育を徹底し、厳しい目で現場の管理運営を行っております。専門知識と経験を有するスタッフが、高い施工力を駆使し、信頼性の高い確かな設備を構築します。

シールドパネルの建て方、接合部の組み方、吸収体貼りの隙間管理、ほんの小さなミスが、シールド・電波暗室性能未達につながるリスクがあるため、細心の注意を払って施工しております。 経験による技術力だけではなく、より安全に効率的な現場力を出すために、国家資格の取得、技能講習を積極的に受講することで、スタッフのスキルアップを推進しております→有資格ページ参照

昨今では、お客様所有設備の移設や改造のご要望も数多くいただいております。 現地調査を行ったうえで、自社製品のみならず他社製の電波暗室やシールドルームの移設工事や改造工事も承っております。

安全衛生の取り組み

- ① 自社オリジナルのチェックシートに基づき安全評価をデジタル化し、 各グループに公表、実態を共有し対策を検討する。

- ② 日々の業務の中でKYK/TBMをフリートーキングで行い全員参加の環境を作る。

- ③ 定期的な安全大会の開催

- ④ 各社安全教育に積極的参加

- ⑤ 安全パトロールの実施

Engineeringエンジニアリング

お客様目線の製品開発

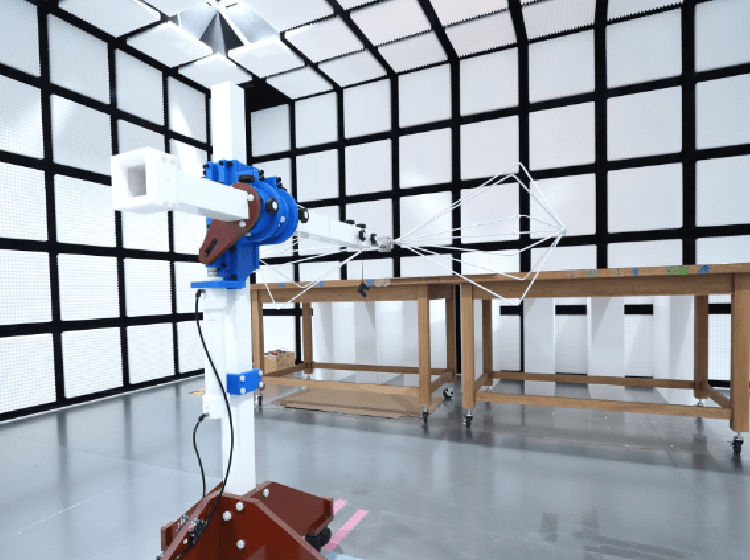

設備の基本性能はもちろん、測定方法に合わせた補助設備等の開発、お客様・お取引様との共創による新規製品の創出を行います。 確かな測定ができる環境、効率の良い測定設備、シールドルーム・電波暗室の技術や知見をベースに、お客様の目線に立った製品開発を行っております。

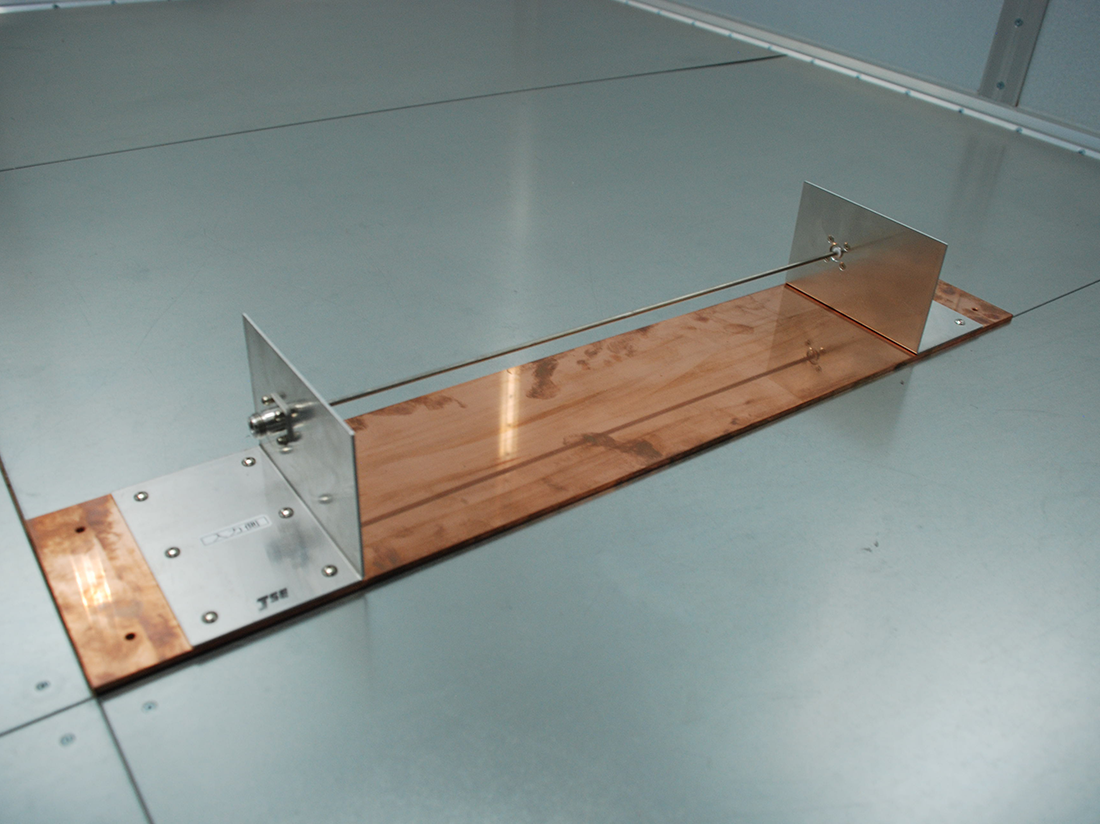

測定机の場合

電波暗室で使用する場合、電波の反射が極力ないことが求められます。 金属は使えません。周波数が低ければ木製でも可と考えますが釘は使用しません。GHz帯になると木の反射も無視できません。 そこで低反射な素材である発泡スチロールを選択し、誘電率の調査・計算、耐荷重や耐久性を考慮します。硬い発泡ほど有利なのですが、硬いことと低反射はある意味、相反する要素です。 出来上がった発泡製机は、規格と照合し電波に対して影響度を評価し適合していることを確認します。

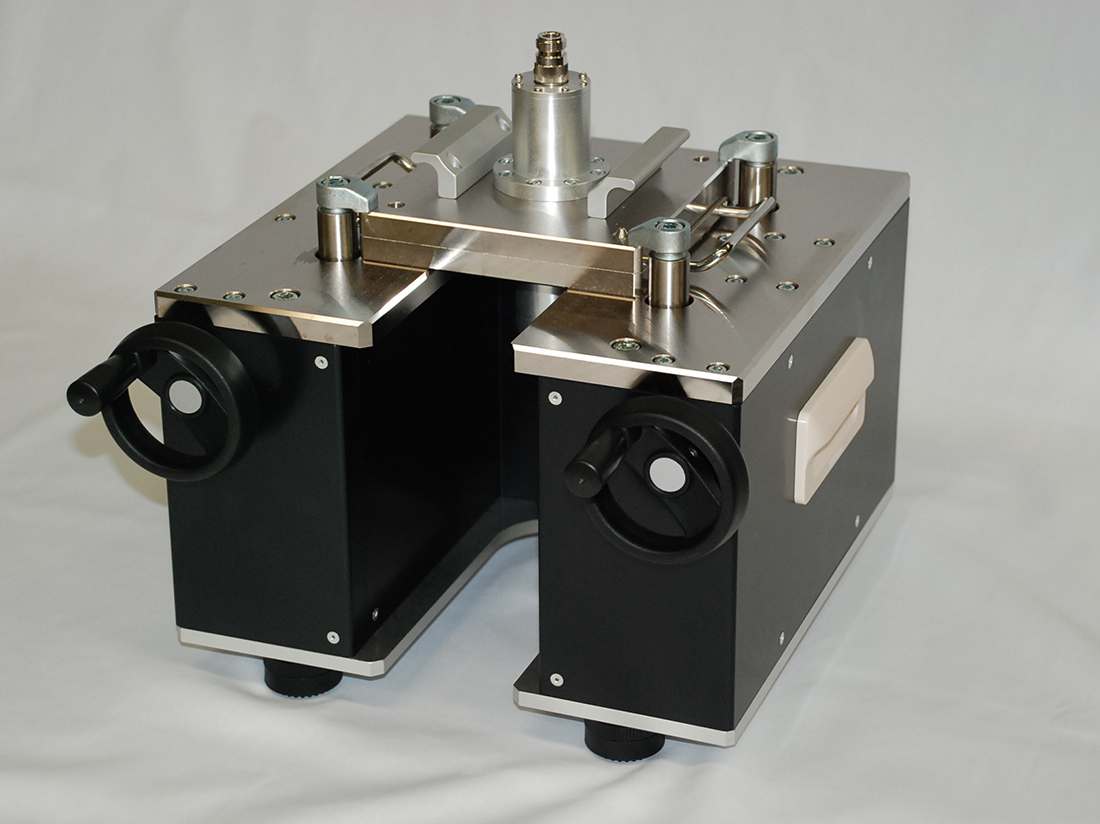

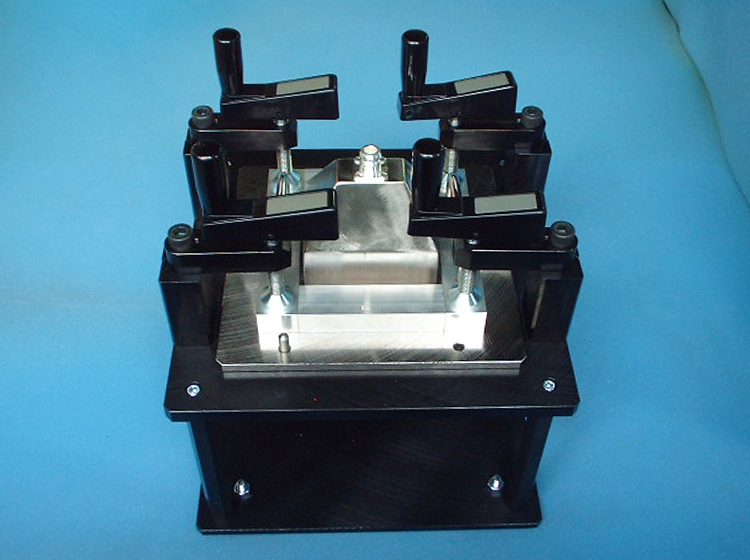

LISNの校正治具のご依頼の場合

出来上がってしまえば、特別な機器に見えません。 しかし私達は機械的設計は勿論、高周波的な観点を重視します。 どの様にすれば最短で接続できるか、GNDに落とせるか、可能な限り治具による測定対象の特性を損なわないように配慮します。

具体的なご提案や規格についての情報交換を行い、規格等に決め事がないものは、お客様に評価を頂きながら、 当社の強みである対応力・共創力・技術力によってより良い製品の創出を行ってまいります。

PAGE TOP

PAGE TOP